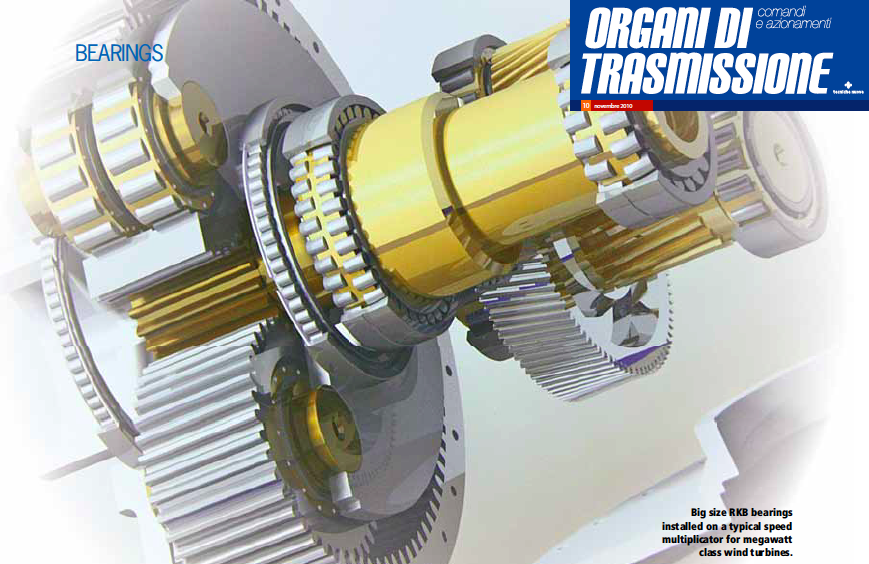

Подшипники качения больших размеров играют существенную роль в правильной работе сложных машин. Поэтому при проектировании и производстве требуются высокий уровень экспертизы для избегания неожиданных неисправностей или, что еще хуже, простоев машин.

Швейцарский производитель подшипников RKB Bearing Industries всегда был специалистом по всем четырем основным классам радиальных и осевых подшипников (самоустанавливающиеся, цилиндрические роликовые, конические роликовые и сферические роликовые подшипники) с наружным диаметром до 1,925 мм и массой более 4000 кг. RKB определяет как «Т3» сегмент, содержащий свой ассортимент подшипников больших размеров, т. е. технологических подшипников. Для этого диапазона подшипников, по сути, технология лежит в основе всей производственной цепочки, которая должна быть строго проверена на каждом этапе, чтобы гарантировать согласованность всех процессов.

Проектирование, исследования и разработки

Знания и опыт, приобретенные в области конструкторских и производственных решений, как общих, так и связанных с внутренней геометрией, а также соответствующим образом подкрепленные инновационными передовыми методами расчета и моделирования, позволяют оптимизировать различные параметры подшипников и многие способы обеспечения надлежащего оперативного функционирования и срока службы с учетом технических особенностей применения, на котором будет монтироваться изделие.

После вышеуказанных предварительных замечаний группа RKB Advanced Software Engineering Unit разработала программное обеспечение (RRLC ver. 9.1), которое используется для оценки ожидаемой продолжительности жизни подшипника, поскольку оно способно учитывать очень большое число переменных, которые могут влиять на характеристики подшипника. Кроме того, в случае особо сложных и/или необычных ситуаций технический отдел RKB также использует возможности прикладного программного обеспечения, основанного на эволюционных алгоритмах оптимизации проектирования (REABO ver. 2.0).

Строго связанные с инженерной стадией, существуют научно-исследовательские работы по материалам, термической и поверхностной обработке, исполнениям, топографии, контактам, профилям и программному обеспечению для расчета и моделирования, которые приводят к более высоким уровням знаний для постоянного обновления технологических решений, которые должны быть включены в конечный продукт. Для того чтобы эффективно удовлетворять все более сложные требования рынка, поскольку это требует обновления своего ноу – хау в соответствии с непрерывным развитием отрасли, RKB ежегодно выделяет более 10% оборота научно-исследовательскому отделу, а также осуществляет сотрудничество с известными университетскими центрами в Европе.

Выбор материала

Выбор материала чрезвычайно важен для качества подшипника и зависит от технологии, используемой при производстве стали. Соответствие требованиям к композиции, чистоте, прокаливаемости и стабильности, рекомендованным международными эталонными стандартами, значительно сложнее и критичнее для прутков диаметром более 200-220 мм и поковок. По этой причине в RKB процесс закупки сырья, необходимого для производственной деятельности, осуществляется по строго определенным протоколам, обеспечивающим соответствие высочайшему уровню качества и полную прослеживаемость операций. Кроме того, к каждой типологии подшипников применяется спецификация общего протокола, основанная на классе, к которому они относятся, геометрических параметрах и связанных с ними термических обработках.

Передовые станки и обработка

Как правило, технологические подшипники изготавливаются малыми сериями, что связано с необходимостью использования достаточно гибкой технологии производства, которая также является точной и квалифицированной, чтобы идти в ногу с техническим и научно-исследовательским прогрессом и гарантировать повторяемость производственных партий во времени посредством эффективной процедуры отслеживания и модернизации.

Огромные капитальные вложения, сделанные RKB для постоянного обновления станков с ЧПУ, необходимы для удовлетворения требований пользователей крупногабаритных технологических подшипников, которые становятся все более сложными и требовательными. Это, безусловно, являются важным барьером для входа в этот специфический производственный сектор.

Контроль качества и сервис

Подшипники больших размеров по своей природе более склонны демонстрировать несоответствие на каждом этапе производственного процесса. Для контроля качества RKB использует многоуровневую платформу. Это означает оперативное управление различными процессами трансформации и механической обработки, в частности, во время ковки, термообработки, точения, шлифования и сборки, а также окончательной проверки и утверждения собранного подшипника, которые выполняются в лабораториях метрологического анализа RKB.

Основываясь на постоянном обновлении и накопленном опыте, RKB Group внедрила ряд более строгих процедур контроля, включая дополнительные шаги для обнаружения возможных дефектов, прежде чем они распространятся на последующие рабочие циклы. Например, ультразвуковой контроль внутренней структуры материала выполняется как после ковки, так и после термической обработки и чернового шлифования; MPI (магнитный контроль) — после финишного шлифования. Кроме того, эти процедуры обеспечивают компании широкий контроль качества, то есть постоянное реальное обновление каждого производственного цикла деятельности. Часто клиенты обращаются к производителю крупногабаритных подшипников за поддержкой при проектировании машин. Это начинается с технического анализа для выбора наиболее подходящего типа подшипника, муфты и смазки, чтобы прийти к реальной совместной инженерной деятельности, которая выполняется их соответствующими техническими отделами. Услуги, предлагаемые конечным клиентам, могут быть расширены до вспомогательных средств для монтажа, демонтажа и технического обслуживания подшипников, поскольку эти действия рискуют ухудшить производительность всего приложения, если они не выполняются квалифицированным персоналом.

В RKB создание реального сотрудничества с техническими отделами заказчика является обычной рутиной, чтобы иметь возможность предложить полную поддержку во время обсуждения проекта. Кроме того, RKB Group может предоставить услуги своей собственной команды прикладных инженеров для монтажа, демонтажа и профилактического обслуживания, которые должным образом выполняются в соответствии с точными инструкциями и практикой. В заключение, учитывая решающее значение, которое подшипник большого размера имеет для работы тяжелого оборудования или завода, а также сложность, присутствующую на всех этапах производственного цикла подшипника, от проектирования до механической обработки и послепродажного обслуживания, можно сказать, что все это вопрос поддержки компании.

На самом деле, правильно изготовленный промышленный подшипник является особенностью организованных квалифицированных структур, которые вертикально интегрированы и адекватно согласованы по всей цепочке создания стоимости. Кроме того, постоянство компании-производителя подшипников лежит в основе надежного продукта, и надежность подшипников становится важной частью репутации клиента, будь то дистрибьютор или конечный потребитель.