Научное исследование, проведённое доктором технических наук Марией ван дер Меер (Krebs & Riedel Schleifscheibenfabrik GmbH & Co. KG), показывает, что за счёт регулировки параметров заточки, таких как давление, скорость и размер зерна, срок службы двусторонних шлифовальных кругов и инструментов для заточки можно значительно увеличить. Это делает стандартный процесс заточки менее выгодным и способствует целенаправленной настройке в соответствии с конкретными требованиями к инструменту. Технологические консультации и оптимизация на месте у заказчика могут положительно повлиять на рентабельность и эффективность двустороннего дискового шлифования с планетарной кинематикой.

Условия и параметры при Заточке

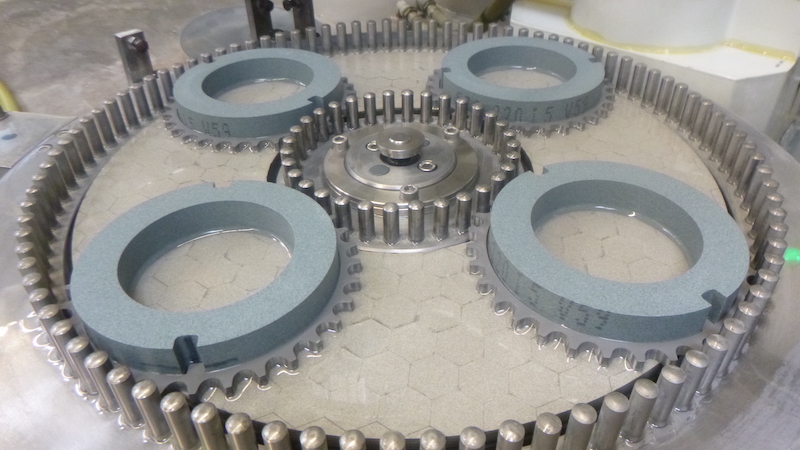

Была использована испытательная машина Mμtech модели AC500F. Она была специально адаптирована для Krebs & Riedel для работы с инструментами меньшего диаметра, чтобы снизить затраты на испытания. Для обеспечения воспроизводимых условий заточки фиксируется и документируется износ заточного кольца и выполняется как минимум одно повторение. В качестве охлаждающей жидкости используется эмульсия Syntilo 81 E (5,4%). Кольца для заточки погружаются в него или смачиваются им, при этом в процессе заточки охлаждающая жидкость не подаётся. Затем шлифовальные круги очищаются.

При стандартной процедуре заточки одна сторона затачивается вогнуто, а другая — выпукло, чтобы колеса оставались прямыми. Меняется только направление вращения внутреннего кольца. Скорость в оборотах в минуту (об/мин): вогнутая: nверхняя 30 / нижняя -36 / средняя -24 и выпуклая: верхняя 30 / нижняя -36 / средняя 24. Основное усилие нагрузки составляет 38 даН, а время заточки в каждом направлении вращения — 25 секунд, из которых первые 5 секунд отводятся на смачивание охлаждающей жидкостью. Записывается износ как затачивающего кольца, так и нижнего шлифовального круга — последнего после заточки и шлифовки.

Сначала проверяются шлифовальные круги со спецификацией 4D 76 X 18 V8318-40 и закрытой конструкцией, которые затачиваются с помощью 57C 220 I 5 V59 (рис. 1). Для затупления обрабатываются компоненты из керамики на основе оксида алюминия (рис. 2). Здесь девять компонентов размером 20 x 20 мм2 из ALOTEC92 на держателе с пятью держателями соответствуют расходу материала 22,4%. Скорость вращения основной нагрузки составляет 200 об/мин для верхней части, 200 об/мин для нижней части и 20 об/мин для средней части при начальном усилии шлифования 30 даН. Скорость съёма устанавливается на уровне 100 мкм/мин при подаче за цикл 200 мкм. Усилие шлифования автоматически увеличивается при затуплении шлифовальных кругов для поддержания скорости съёма. Цикл продолжается до достижения максимального усилия 250 даН для равномерного затупления шлифовальной поверхности.

В каждом испытании документируются время цикла обработки, усилия, фактическая скорость съёма и износ шлифовальных кругов. Для пластин из оксида алюминия шероховатость в первую очередь обусловлена грубой структурой материала и не зависит от уровня остроты; поэтому оценка шероховатости компонентов здесь не проводится. Даже при использовании затупившегося инструмента достигается Ra > 0,5 мкм и Rz > 5 мкм.

Для определения уровня шероховатости при различных вариантах обработки был разработан метод с использованием графитовых отпечатков. С помощью 3D-печати были созданы держатели для графитовых кусочков. Эти графитовые кусочки представляют собой кривую, описывающую шероховатость шлифовального круга при обработке верхним и нижним дисками.

Результаты

Изначально, начиная с описанного стандартного процесса заточки, давление изменялось. Более высокое давление не означает автоматически более острые диски, судя по измерениям шероховатости; это подтверждается удалением материала с графита (рис. 3).

Значения, представленные на рисунке 4, были получены при измерении шероховатости графита. Следует отметить, что отпечатки графита соответствуют негативному изображению наложенной топографии шлифовального круга. Это означает, что Rvk представляет собой вершины зёрен, а Rpk — топографические впадины (поры/пространство для стружки). Rpk и Rvk показывают, что затупление происходит в большей степени снаружи, чем внутри; таким образом, центр кольца режущего инструмента становится наиболее плоским. Верхняя сторона остаётся немного более острой, чем нижняя.

После заточки поверхности всегда заметно грубее, чем после шлифовки; Rvk показывает меньшую разницу между заточкой и шлифовкой по сравнению с Rpk, где зерна (Rvk) изнашиваются меньше, чем связующее вещество (Rpk).

Что касается общей высоты удаления материала, то в процессах шлифования при изменении давления во время заточки наблюдаются минимальные различия; однако в отношении износа инструмента разница более чем в три раза заметнее (рис. 5).

Как правило, объём износа дисков VS в мм3 сравнивается с общим объёмом VW в мм3, снятым с заготовок, для оценки эффективности процесса с помощью так называемого G-значения. Высокие G-значения указывают на долгий срок службы инструмента:

В этом случае износ диска происходит в большей степени во время заточки, при этом необходимо учитывать, что острые кольца также являются «расходными материалами». Таким образом, вводится показатель эффективности E, полученный путём сравнения общего объёма удаления VW с суммарным объёмом износа диска VS и износа острых колец :

Помимо регулировки давления, во время заточки также изменялись скорость и размер зерна. Снижение давления и скорости положительно влияет на эффективность, в то время как только значительные изменения размера зерна дают результат.

Эта настройка напрямую влияет на количество возможных заправок для набора шлифовальных кругов (при условии, что толщина покрытия составляет шесть мм), а также на необходимое количество заточек в течение срока службы диска.

Снижение давления наряду со снижением скорости приводит к повышению эффективности как процессов заточки, так и шлифовки. Исследование показало, что давление увеличивает износ инструмента более чем в три раза.

Результаты показали, что снижение давления наряду со снижением скорости повышает эффективность процесса, в то время как изменение размера зёрен оказывает значительное влияние только при сильных отклонениях. Эти настройки напрямую влияют на срок службы наборов шлифовальных кругов, а также на количество, необходимое для заточки колец.

Таким образом, для достижения оптимальной эффективности при тонком шлифовании с помощью двух дисков рекомендуется не только придерживаться стандартных процессов, но и вносить целенаправленные изменения в параметры процесса, такие как давление или скорость, чтобы продлить срок службы инструмента и повысить общую эффективность процесса.

Компания Krebs & Riedel специализируется на обработке хрупких твёрдых материалов, таких как стекло и сапфировая керамика (SiC и SiN), смешанная керамика и твёрдые металлы, а также на обработке стали и металлических сплавов.

Компания Krebs & Riedel также разработала новые мелкозернистые спецификации для шлифования большой площади поверхности в нанометровом диапазоне с высокой скоростью съёма материала. Компания предлагает индивидуальные заточные круги, а также глобальную технологическую поддержку, направленную на оптимизацию эффективности и долговечности инструментов клиентов.

Автор:

Доктор технических наук Марике ван дер Меер

Исследования и разработки

[email protected]